Questions

Réponses aux questions les plus souvents posées.

Les produits

Gelcoat | 1 - Le gel-coat utilisé est un gel-coat polyester compatible époxy de chez NESTE . Les deux couleurs faciles à trouver sont le blanc et le rouge et seulement par 5 kg , le temps de conservation est limité. |

Peinture | Une peinture deux composants comme la peinture de sol V33, sans en mettre épais donne de bons résultats et est plus facile à trouver mais faire des essais de délaminage avec votre résine avant de fabriquer un planeur. |

Cires | La MIRORGLASS en boite bleu démoule très facilement , pour faire un fond de moule neuf il faut au minimum de 5 à 6 couches de cire avant de mouler et en prenant soins de tout retirer entre chaque couche, espacer les couches de 12 heures , lors que votre moule est fait , je vous conseille de cirer la veille de chaque nouveau moulage. |

Balsa | Toujours de qualité PLUME de chez AIR LOISIR pour un planeur léger |

Le Roarcel | Beaucoup moins résistant mais un peu plus léger que le balsa plume , ne peut être raisonnablement placé que dans un modèle CARBONE qui acceptera mieux les chocs, il est plus rapide de mise en oeuvre que le balsa car il est nécessaire de jointoyer les planches les une aux autres avec des entures, c'est sans doute la raison pour quoi l'on trouve tous les modèles commercialisés en ROARCEL ou AIREX et non en balsa, mais je préfère le balsa. |

Le Carton | En micro cannelure et en épaisseur fini 14/10 fabriqué avec du papier kraft de 75 grammes ondulé et une face lisse, fabriqué sur commande 1000 m² en largeur de 1600 mm soit le maximum de largeur possible pour la machine. Un produit très résistant et très économique, parfais pour les machines qui demandent à être un peu chargées, F3I , F3F, pratiquement indestructible mais plus difficile à faire les charnières. |

Tissus D'arrachage | C'est un tissu du genre polyamide à trame peu serré qui se pose directement sur le dernier tissu de verre directement sur la fibre mouillée de résine, la 1er fois cela fait un peu peur et vous vous demandez si cela va bien sortir. Son rôle est de drainer le surplus de résine au travers ses fibres, ce surcroît de résine sera absorbé par le matelas de drainage .Sa seconde utilité est de créer en se décollant une surface rugueuse qui sera parfaite pour l'adhérence des collages ( longerons et assemblage divers ). Quand le tirage au vide est fini, ce tissu est arraché et jeté avec la résine en trop qu'il a réussi à drainer. |

Polyane perforé | Ou valpack comme ce qui se met sous les tuiles des couverture de maisons, son rôle est de pouvoir séparer facilement le matelas de drainage et le tissu d'arrachage tout en laissant passer l'air et la résine. |

Le matelas de drainage | D'une épaisseur de 8 à 10 mm d'épaisseur en feutre, il est jeté lorsqu'il a trop absorbé de résine, soit au bout de 4 ou 5 tirages au vide. |

Planning type

Cirage le jeudi soir

La mise en place du gel-coat ce fait le vendredi soir.

Séchage en étuve pendant la période hivernal

Pose du tissu de surface le samedi matin vers 11 heures

Pose du balsa et des tissus intérieur vers 16 heures ( cela laisse le temps de faire le fuselage)

Tirage au vide en étuve toute la nuit, ( avec de la résine CIBA il n'est pas obligatoire de tirer au vide en chauffant sauf en hiver. )

Ouverture des sacs à vide et préparation le dimanche matin.

Assemblage de l'aile le dimanche vers 14 heures, cela impose d' avoir tout préparé avant , longerons, tissus, balsa, renforts divers.

Détails Divers

Depression | Je la pousse au maximum, et même le carton avec ses volumes creux ne s'écrase pas avant la stratification |

Bord de fuite | Il y a une préparation préalable pour obtenir un bord de fuite fin. |

Ailerons | Pour une aile en balsa cela est simple avec un outil je fraise une saignée de 3 mm de large juste sur la charnière en conservant que le tissu d'arrachage dans l'articulation. |

Résistance | Les ailes carton ont la même résistance aux impacts et à la torsion que les modèles en carbone, mais la différence est le poids ou l'on va prendre 300 grammes sur un planeur de 3 mètres et 60 dm² |

Ailes | Revêtement des ailes de la surface extérieur vers l'intérieur de la structure |

Stabilisateur | - 49 grammes de tissus de verre posé en fibre droite |

Fabrication du longeron

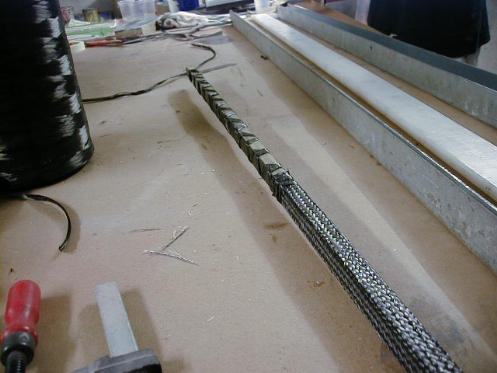

Les composants préparés pour mettre sous presse dans les moules composés de deux cornières acier et d'une pièce de compression serrée par des serre-joint, remarquez le carré de teflon qui servira de moule pour le foureau de la clé et qui sera retiré en dernier et le bout de chausette carbonne qui sera ligaturé à la mèche de verre .

Sur la droite est préparé la chausette finale qui sera posée le jour suivant.

Serrage du 1er longeron dans son moule

Suite au démoulage du longeron, la chausette est prête à ètre enfilée

Mise en place de la chausette

En bout d'aile je ne pose pas de chausette pour des rtaison de poids mais je ligature à 45° les deux semelles pour éviter le délaminage et l'écrasement, cela aide également à combatre la tortion de l'aile.

A ce stade, le longeron est pret à repasser en moule et en étuve..

Espérant que ces petites précisions vous donneront envie de démarrer dans la fabrication d'aile creuses