Ailes Carton

Un planeur tout plastique en carton

Technique mise en application en 1992 dans le but de créer des planeurs très résistants et économiques pour les membres du club.

L’idée n’est pas nouvelle car c’est une technologie qui est utilisée en Allemagne par la firme ROWING depuis des années, elle fabrique des kits de très bonne qualité.

Le plus difficile est certainement de trouver le carton qui va bien : grammage, épaisseur et micro cannelure.

Après recherche je mis en fabrication spéciale 1000 M² de carton en rouleau de 1,600 mètre de large en épaisseur de 1,4 mm et en papier de 75gr ( 1000 M² était le minimum de commande ).

Petit investissement certes, mais vu la surface utilisée pour un planeur cela ne fait pas cher le kg. Il me reste encore 500 M² non utilisé.

S’est une suite logique de la présentation de l’article sur les ailes creuses du planeur le BOMB’X.

Mise en œuvre

Dans les moules de planeurs F3B – F3F et F3I (non utilisés ce jour pour du 60 inch. )

Le principe reste le même que pour le balsa, mais un peu moins facile à réaliser pour les articulations intégrées dans la peau.

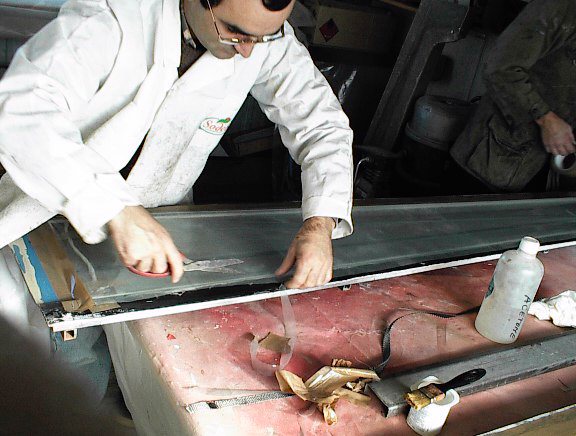

Tirage au vide

1- Préparation des moules : cirage et nettoyage et coupe des tissus suivant les gabarits

2- Gelcoat polyester compatible ou peinture en fond de moule, puis séchage dans l’étuve

3- Résine époxy et tissu de verre 50 grammes posé droit

4- Second tissu de verre 50 grammes posé à 45°

5- Pose du carton ondulé sur le tissu fraîchement imprégné ( la dose de résine est importante elle ne se trouve qu’en moulant plusieurs planeurs pour ne pas mettre trop de poids.)

6- Mouillage du carton avec précaution car toute la réussite est là, il en faut assez pour le bakeliser mais surtout pas le noyer.

7- Pose des rubans de Carbone sur la position du longeron.

8- Mouillage du tissu intérieur de 50 grammes sur un polyane

9-Mise en place du polyane et de son tissu de verre sur la feuille de carton du côté des cannelures.

10- Nettoyage des bords du moule des traces éventuelle de résine.

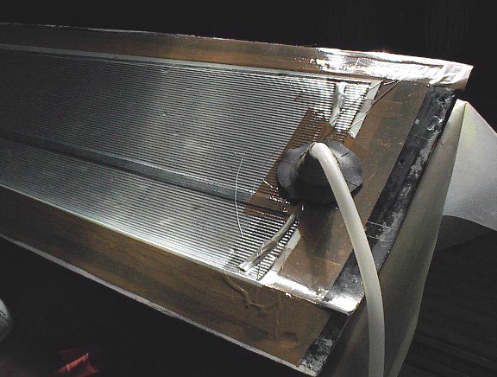

11- Pose d’une cordelette pour drainer le vide par les cannelures, arrêter le tissu intérieur à 5 cm de l’emplanture

12- Pose du sac à vide en polyane étanche au scotch sur les bords du moule.

13- Création d’un trou pour la prise de vide.

14- Tirage au vide à l’aide d’un moteur de frigo régulé en dépression.

15- Séchage en étuve pendant le tirage au vide.

Fin de la 1ère séance de travail

Remarque :

Sur cette aile le choix du constructeur était de couper les ailerons et de les articuler au scotch ext. ou au silicone intérieur, il est possible de noyer une bande de tissu d’arrachage entre les deux tissus de surface, mais il faut pour cela poser les cannelures parallèles aux charnières et retirer 5 mm de carton et 2 cannelures juste à l’endroit de la charnière.

La suite Ici